A eficiência de um sistema hidráulico depende diretamente da qualidade do fluido que circula dentro dele. O óleo hidráulico, muitas vezes chamado de “sangue” da máquina, é responsável por transmitir força, lubrificar, resfriar e proteger os componentes. No entanto, para que desempenhe bem essas funções, precisamos da filtragem de óleo hidráulico pelas normas técnicas.

É então que entra a importância filtragem de óleo hidráulico, um processo que garante maior vida útil dos equipamentos, redução de custos operacionais, menos paradas não programadas e maior previsibilidade na operação.

Neste artigo, vamos mergulhar no universo da filtragem, explicando o que é óleo hidráulico, quais são seus tipos, por que é essencial filtrá-lo, quais contaminantes estão envolvidos, como funcionam os principais métodos de filtragem e quais os maiores benefícios da filtragem de óleo hidráulico para grandes indústrias – como automotiva, siderúrgica, mineração, construção civil e até mesmo o setor marítimo/offshore.

O que é óleo hidráulico e para que serve?

O óleo hidráulico é o fluido responsável por transmitir energia dentro de sistemas hidráulicos, permitindo o funcionamento de máquinas e equipamentos que dependem da movimentação de pistões, válvulas e bombas. Sua principal função é transmitir potência, mas na prática ele vai muito além disso: atua também como lubrificante para reduzir o atrito entre superfícies metálicas, como refrigerante ao dissipar o calor gerado pelo atrito e pela pressão, e como agente protetor contra a corrosão.

Existem diferentes tipos de óleo hidráulico disponíveis no mercado, cada um com características específicas para aplicações distintas. Abaixo, detalhamos os principais deles.

- Óleo mineral: o óleo mineral é derivado do petróleo e é o mais utilizado em aplicações industriais e móveis, principalmente em equipamentos de construção civil e agrícola.

- Óleos sintéticos: já óleos sintéticos, formulados quimicamente para suportar condições extremas de temperatura e pressão, são aplicados em setores que exigem maior estabilidade, como a indústria aeroespacial ou ambientes offshore, onde a presença de sal e variações climáticas severas podem comprometer a durabilidade do fluido.

- Óleos biodegradáveis: por fim, os óleos biodegradáveis são desenvolvidos a partir de ésteres sintéticos ou vegetais, e ganham espaço em setores ambientalmente sensíveis, como operações em barragens, usinas hidrelétricas ou máquinas agrícolas próximas a rios e mananciais.

Esses óleos hidráulicos estão presentes em inúmeros setores industriais. Para compreender sua importância no dia a dia, separamos alguns exemplos práticos de como o óleo hidráulico é utilizado em diferentes setores.

- Indústria automotiva: na indústria automotiva, o óleo hidráulico é essencial para o funcionamento de prensas que moldam peças metálicas em grandes volumes. Nesses processos, a precisão e a repetibilidade dependem de um fluido que mantenha as propriedades de viscosidade estáveis e não perca desempenho mesmo sob regime contínuo.

- Construção civil: na construção civil, o óleo hidráulico é indispensável em escavadeiras, guindastes e retroescavadeiras, onde a pressão exercida sobre bombas e pistões é intensa. Aqui, ele atua como transmissor da força necessária para levantar toneladas de material e ao mesmo tempo protege o sistema contra desgaste prematuro.

- Offshore: no setor marítimo e offshore, o papel do óleo hidráulico é ainda mais estratégico. Plataformas de petróleo utilizam sistemas hidráulicos em guindastes, sistemas de posicionamento dinâmico e até mesmo em válvulas submarinas. Nesses casos, o fluido precisa resistir não apenas à alta pressão, mas também à presença constante de umidade e ao risco de contaminação por partículas microscópicas. Sem a correta manutenção da qualidade do óleo hidráulico, o risco de falhas em operações críticas aumenta consideravelmente.

Qual a importância da filtragem de óleo hidráulico?

Muitos profissionais acreditam que utilizar óleo hidráulico novo é suficiente para garantir o bom funcionamento do sistema. No entanto, mesmo o fluido recém-saído do tambor já pode conter partículas contaminantes. Isso acontece porque durante o processo de fabricação, transporte e armazenamento, o óleo entra em contato com poeira, limalhas de metal microscópicas e até fibras provenientes das embalagens. É comum, por exemplo, que um tambor recém-aberto apresente partículas de sílica ou de ferrugem, resultado da oxidação natural do recipiente metálico. Ou seja, colocar esse óleo diretamente no sistema significa introduzir contaminantes desde o primeiro dia de operação.

Durante a operação, a contaminação tende a aumentar. Isso se deve ao próprio atrito interno das bombas e válvulas gera partículas metálicas que se desprendem e circulam junto ao fluido. Além disso, os sistemas hidráulicos estão constantemente expostos ao ambiente externo: pequenas fissuras em vedações podem permitir a entrada de poeira e até de água, especialmente em ambientes de alta umidade como portos, estaleiros e canteiros de obra.

Na indústria automotiva, por exemplo, prensas hidráulicas trabalham em regime contínuo, o que significa operar praticamente sem pausas ao longo de turnos inteiros. Esse ritmo intenso gera calor e desgaste constantes, aumentando a liberação de partículas metálicas no fluido. Se o óleo não estiver filtrado adequadamente, a contaminação se acumula rapidamente, comprometendo a durabilidade dos equipamentos e, inclusive, a qualidade da peça produzida.

Na construção civil, o problema é ainda mais perceptível. Em escavadeiras, a bomba hidráulica é o coração do sistema, responsável por enviar óleo pressurizado para pistões que movimentam braços e caçambas. Quando esse óleo está contaminado com partículas abrasivas, o desgaste interno da bomba é acelerado, resultando em perda de eficiência e falhas prematuras. Com óleo limpo, o atrito é minimizado e os componentes funcionam dentro de sua vida útil projetada.

Por fim, no setor marítimo e offshore, a contaminação por água é uma das mais críticas. Plataformas de petróleo utilizam sistemas hidráulicos submersos ou expostos a ambientes de alta salinidade. Se o óleo absorve água ou sais minerais, a oxidação das superfícies metálicas se intensifica e a eficiência do sistema despenca. Por isso, a filtragem de óleo hidráulico é tratada como prioridade absoluta nessas operações, já que uma falha pode parar uma plataforma inteira e gerar prejuízos milionários.

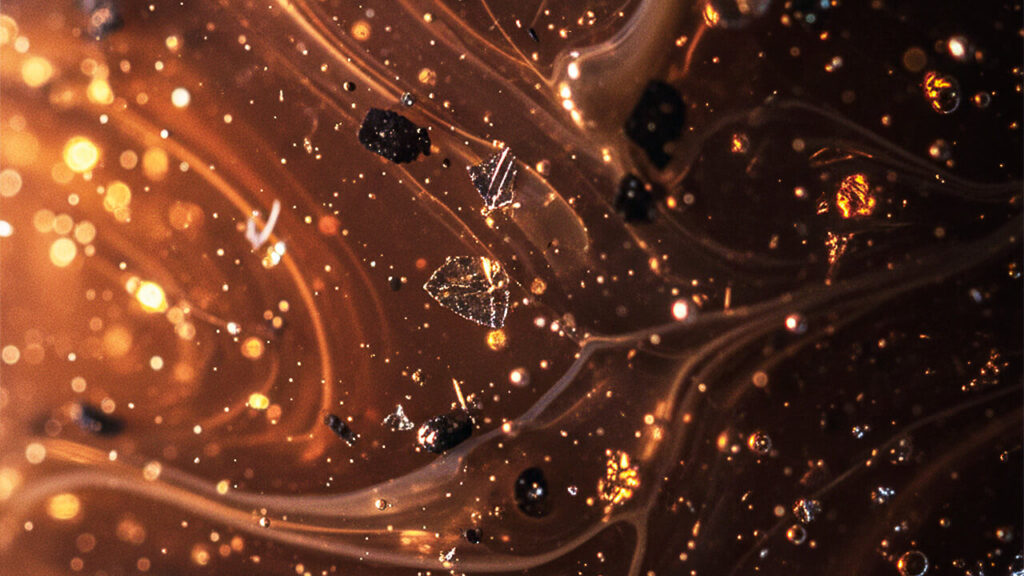

Principais contaminantes de óleo hidráulico

Os contaminantes presentes no óleo hidráulico podem variar de acordo com a aplicação e o ambiente, mas todos têm um ponto em comum: reduzem a eficiência e a vida útil do sistema. Abaixo, detalhamos as substâncias que mais costumam contaminar o óleo hidráulico.

- Partículas sólidas: o mais comum é a presença de partículas sólidas, geralmente de origem metálica, que se desprendem de engrenagens, válvulas e bombas devido ao atrito. Essas partículas funcionam como uma espécie de “lixa microscópica”, raspando continuamente as superfícies internas e acelerando o desgaste.

- Água: outro contaminante frequente é a água. Pequenas quantidades de umidade podem entrar no sistema por meio da condensação natural ou por falhas em vedações. A presença de água no óleo reduz sua capacidade de lubrificação, favorece a oxidação e, em casos mais graves, pode levar à formação de emulsões que comprometem totalmente o desempenho do sistema.

- Subprodutos químicos: há ainda os contaminantes químicos, como fluidos incompatíveis, restos de solventes ou até produtos de degradação térmica do próprio óleo. Em siderúrgicas, por exemplo, onde os sistemas operam em altas temperaturas, o óleo pode oxidar mais rapidamente, gerando ácidos que corroem componentes metálicos.

- Fibras e partículas não-metálicas: elas podem se originar de juntas, mangueiras ou até de panos utilizados em manutenções inadequadas. Embora muitas vezes invisíveis a olho nu, essas fibras podem obstruir válvulas de controle e afetar diretamente a precisão do sistema.

Em todos os casos, a filtragem de óleo hidráulico se torna o único meio de remover esses contaminantes e restabelecer as condições ideais de operação.

Métodos de filtragem de óleo hidráulico

A tecnologia de filtragem de óleo hidráulico evoluiu para atender diferentes necessidades e condições operacionais. Hoje, existem diversos métodos de filtragem de óleo, cada um indicado para necessidades específicas.

- Filtro in-line: um dos métodos mais comuns é o filtro in-line, instalado diretamente na linha de operação do sistema. Ele atua em tempo real, retendo partículas enquanto o óleo circula. Esse tipo de filtro é essencial em sistemas críticos que não podem parar, como prensas automotivas ou equipamentos de mineração.

- Filtro de sucção: outro método é o filtro de sucção, posicionado antes da bomba hidráulica. Sua função é evitar que contaminantes de maior porte entrem na bomba, protegendo o componente mais sensível do sistema. Embora não retenha partículas muito finas, é fundamental para evitar danos imediatos em operações severas.

- Filtro de pressão: já o filtro de pressão é instalado após a bomba e é projetado para suportar altas pressões, removendo partículas extremamente finas. Ele é muito utilizado em sistemas de alta precisão, como máquinas de injeção plástica, onde qualquer contaminação pode afetar a qualidade da peça moldada.

- Filtro de retorno: o filtro de retorno é posicionado na linha de retorno do sistema, ou seja, filtra o óleo antes que ele volte ao reservatório. Esse método é bastante eficiente para capturar as partículas geradas durante a operação e impedir que se acumulem no tanque.

- Filtro por recirculação: o filtro por recirculação, também conhecido como filtro em “loop”, funciona de maneira independente do sistema principal. Ele retira óleo do reservatório, filtra e devolve, garantindo que o fluido mantenha níveis de pureza mesmo quando a máquina não está em operação. É muito aplicado em sistemas industriais que ficam longos períodos em stand-by.

- Filtro off-line: por fim, o filtro off-line é utilizado em serviços de manutenção especializados. Com ele, o óleo é retirado do sistema e filtrado em uma unidade móvel ou fixa, atingindo níveis de pureza muito elevados. Esse método é bastante comum em serviços de filtragem de óleo hidráulico terceirizados, realizados por empresas especializadas que seguem normas como a ISO 4406.

Principais equipamentos de filtragem de óleo

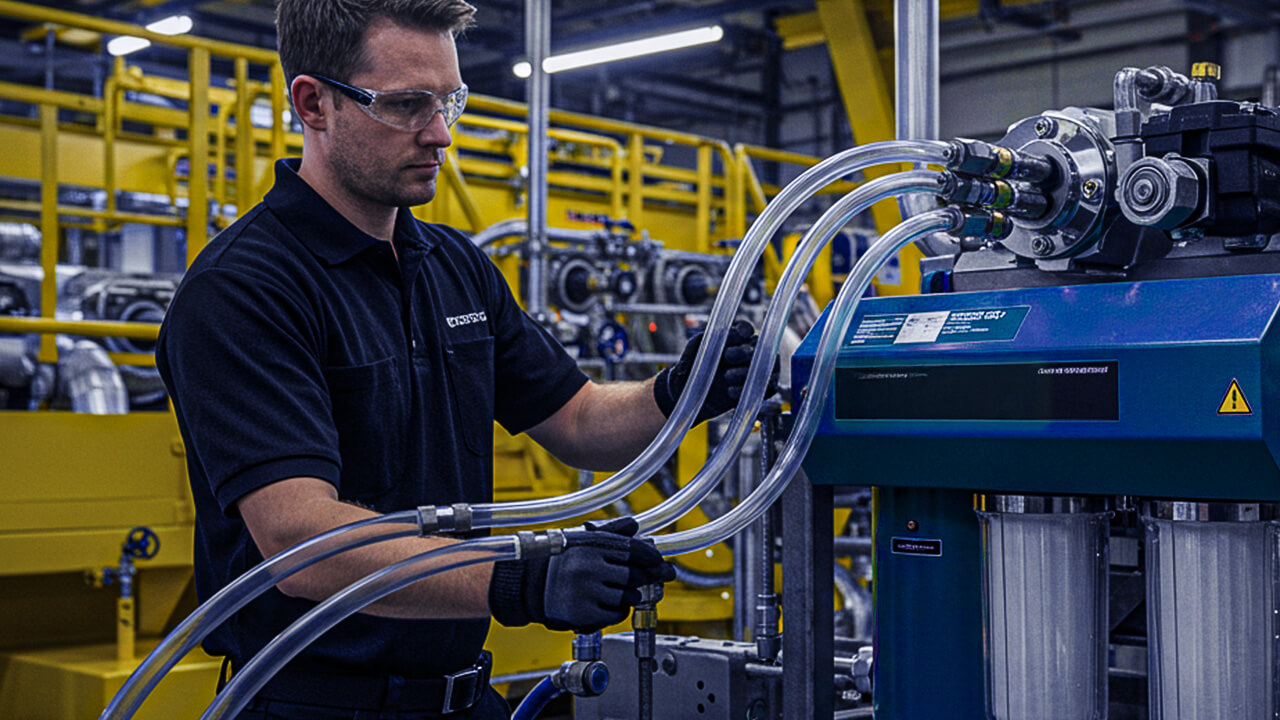

Para garantir a pureza do óleo hidráulico, não basta escolher o tipo certo de filtro: é preciso também utilizar os equipamentos adequados para cada realidade operacional. Os sistemas de filtragem evoluíram bastante nos últimos anos e hoje oferecem soluções que vão desde dispositivos simples, instalados diretamente nas linhas de óleo, até unidades móveis de alta performance utilizadas em manutenção preditiva.

Um dos equipamentos mais conhecidos é a unidade de filtragem portátil, muitas vezes chamada de “carrinho de filtragem”. Assim, trata-se de um sistema móvel que pode ser conectado a diferentes máquinas e reservatórios. Ele retira o óleo do sistema, faz a passagem por filtros de alta eficiência e o devolve limpo, sem necessidade de interromper totalmente a operação. Na mineração, por exemplo, caminhões fora de estrada e escavadeiras de grande porte utilizam esse tipo de solução, já que parar uma máquina desse porte por horas representa custos milionários.

Outro recurso comum é a central de filtragem fixa, instalada em grandes plantas industriais. Diferentemente da unidade portátil, a central é projetada para operar de forma contínua, mantendo o óleo em circulação mesmo durante períodos de inatividade. Esse tipo de equipamento é amplamente utilizado em siderúrgicas e indústrias de papel e celulose, onde os sistemas hidráulicos ficam em operação 24 horas por dia e não podem sofrer paradas inesperadas.

Além disso, existem os filtros magnéticos, cuja função é atrair partículas metálicas microscópicas que escapam da filtragem convencional. Eles são muito aplicados em prensas automotivas, onde o atrito entre componentes pode gerar limalhas de aço difíceis de reter apenas com filtros de papel ou fibra de vidro.

Nos ambientes offshore, equipamentos de filtragem especializados incluem unidades com sistemas de remoção de água por coalescência ou vácuo, projetados para separar até a umidade dissolvida no óleo. Esse tipo de tecnologia é essencial em plataformas marítimas, já que mesmo uma pequena quantidade de água pode comprometer válvulas críticas ou provocar corrosão em componentes submersos.

O ponto-chave é que a escolha do equipamento deve levar em conta o ambiente de trabalho, o tipo de óleo e a severidade da operação. Uma retroescavadeira de médio porte, por exemplo, pode se beneficiar de uma unidade portátil de filtragem periódica, enquanto uma planta siderúrgica precisa de centrais fixas que assegurem a limpeza contínua.

Benefícios da filtragem de óleo hidráulico

A filtragem do óleo hidráulico não deve ser vista apenas como uma medida de manutenção, mas como um verdadeiro investimento em produtividade e confiabilidade operacional. São muitos os benefícios da filtragem de óleo hidráulico, neste tópico detalhamos os cinco principais.

1. Aumento da vida útil dos componentes

O primeiro e mais evidente benefício é o aumento da vida útil dos componentes. Com o óleo limpo, bombas, válvulas e pistões trabalham em condições ideais, sem o atrito abrasivo causado por partículas sólidas.

Estudos da própria indústria de mineração mostram que sistemas hidráulicos bem filtrados podem ter até o dobro de durabilidade em comparação com equipamentos negligenciados.

2. Aumento da produtividade

Outro benefício é a redução de paradas não programadas. Cada hora de inatividade em uma siderúrgica ou em uma plataforma de petróleo pode gerar prejuízos de centenas de milhares de dólares. Ao garantir que o óleo esteja sempre limpo, as empresas reduzem significativamente o risco de falhas súbitas, tornando as operações mais previsíveis e confiáveis.

3. Redução de custos

A economia de custos também é notável. Embora muitas empresas hesitem em investir em filtragem por considerarem um gasto adicional, o retorno é rápido. O preço de um cartucho filtrante ou de uma unidade portátil é ínfimo quando comparado ao valor de uma bomba hidráulica de alta pressão, que pode custar dezenas de milhares de reais.

No setor automotivo, por exemplo, a simples prática de filtrar o óleo antes de abastecer as prensas já reduziu drasticamente as taxas de retrabalho em peças estampadas.

4. Melhora no desempenho

Um óleo limpo mantém suas propriedades de viscosidade e aditivação por mais tempo, garantindo resposta mais rápida dos sistemas e precisão nas operações.

Em máquinas de injeção plástica, isso se traduz em peças mais uniformes e redução de perdas. Em guindastes, significa movimentos mais precisos e seguros, fundamentais em áreas urbanas ou em operações de içamento offshore.

5. Sustentabilidade

Não menos importante é o benefício ambiental. A filtragem permite prolongar a vida útil do óleo, reduzindo a necessidade de trocas frequentes e, consequentemente, a geração de resíduos. Em tempos de ESG (Ambiental, Social e Governança) e de maior rigor ambiental, essa prática ganha ainda mais relevância.

Como saber o momento de fazer a filtragem de óleo hidráulico?

Saber o momento exato de realizar a filtragem de óleo hidráulico é um dos maiores desafios das áreas de manutenção. Embora muitas empresas trabalhem com intervalos programados de parada, a verdade é que nem sempre o comportamento do fluido segue esse cronograma. Logo, existem sinais claros que podem indicar a necessidade da filtragem antes do previsto. Vale prestar a atenção em quatro deles, principalmente.

- Alteração de cor: esse é um dos primeiros sinais. Quando o óleo passa de um tom translúcido para um aspecto mais escurecido, isso pode indicar processos de oxidação ou excesso de partículas em suspensão.

- Alteração de cheiro: outro sinal comum é o odor forte, que geralmente aparece em função da degradação química do fluido, sinalizando que ele já perdeu parte das suas propriedades originais.

- Aumento da temperatura: quando o óleo está contaminado, a circulação se torna menos eficiente e o sistema precisa de mais energia para operar, elevando a temperatura de trabalho.

- Resultados laboratoriais: empresas de grande porte adotam programas de análise periódica de óleo para antecipar problemas e determinar o momento certo da filtragem. No setor agrícola, por exemplo, colheitadeiras costumam passar por análises após o término da safra, quando se observa um aumento significativo de partículas no óleo.

Riscos de não filtrar o óleo hidráulico

Ignorar a filtragem do óleo hidráulico pode comprometer a confiabilidade de toda a operação.

- Redução da eficiência: o primeiro risco é o desgaste acelerado dos componentes. Partículas sólidas em circulação atuam como abrasivos, aumentando folgas internas e reduzindo a eficiência volumétrica das bombas. Na prática, isso significa maior consumo de energia e perda de força nos atuadores.

- Aumento de contaminação: outro risco grave é a contaminação cruzada. Em muitas indústrias, o mesmo óleo é utilizado em diferentes máquinas, seja por reaproveitamento ou por práticas inadequadas de manutenção. Se o óleo contaminado de uma máquina é transferido para outra, o problema se multiplica e compromete outros equipamentos.

- Comprometimento da segurança: há também a possibilidade de falhas catastróficas. Em sistemas de alta precisão, como aeronaves ou guindastes offshore, a presença de contaminantes pode travar válvulas críticas, levando a acidentes com consequências graves. Em plataformas de petróleo, por exemplo, já foram registrados casos em que válvulas hidráulicas obstruídas resultaram em paradas emergenciais de produção, com prejuízos de milhões de dólares por dia.

- Perdas financeiras: do ponto de vista financeiro, os custos são ainda mais evidentes. A substituição de uma bomba ou válvula principal pode custar dezenas de milhares de reais, sem contar a mão de obra e as perdas por inatividade. Ou seja, economizar na filtragem acaba sendo um falso ganho.

- Impacto ambiental: o óleo contaminado precisa ser descartado com maior frequência, aumentando o volume de resíduos gerados. Empresas que não mantêm programas adequados de filtragem acabam gastando mais com descarte e ainda se expõem a riscos de penalidades ambientais.

Normas e padrões técnicos de filtragem

Para garantir que o óleo hidráulico atenda aos requisitos de pureza necessários, a indústria utiliza normas técnicas reconhecidas internacionalmente. A mais importante delas é a ISO 4406, que define os níveis de limpeza do óleo com base na contagem de partículas sólidas presentes por mililitro. Essa norma estabelece uma escala que vai de níveis extremamente limpos, aplicáveis em sistemas aeroespaciais, até níveis aceitáveis para máquinas de construção civil.

Outra referência é a SAE AS4059 – substituta da NAS 1638 –, muito usada na indústria aeronáutica e militar, que classifica a contaminação de fluidos de acordo com a quantidade de partículas por faixa de tamanho. Embora tenha sido substituída pela ISO 4406 em muitas aplicações, ainda é adotada em setores específicos.

Além dessas, existem recomendações dos próprios fabricantes de equipamentos. Algumas empresas publicam guias técnicos que especificam os níveis de limpeza ideais para cada tipo de sistema hidráulico. Ignorar essas recomendações pode anular garantias de fábrica e comprometer a performance do equipamento.

Seguir normas não é apenas uma questão de padronização, mas de segurança. Portanto, elas permitem prever falhas, reduzir custos de manutenção e aumentar a confiabilidade das operações em setores que simplesmente não podem parar.

Conclusão

A filtragem do óleo hidráulico deve ser vista como parte essencial da estratégia de manutenção e operação das empresas. Mais do que prolongar a vida útil do fluido, ela garante confiabilidade aos equipamentos, reduz falhas inesperadas e evita paradas que podem custar milhões em setores como mineração, siderurgia, automotivo e offshore. Ignorar a importância da filtragem significa aceitar riscos de desgaste prematuro, contaminação cruzada e até acidentes graves.

Em contrapartida, adote práticas adequadas de monitoramento, escolher equipamentos de filtragem corretos e seguir normas internacionais como a ISO 4406 são medidas que trazem benefícios imediatos em desempenho, economia e segurança. Assim, em um cenário de crescente pressão por eficiência e sustentabilidade, investir em óleo limpo é investir em produtividade e competitividade. Afinal, cada gota de óleo devidamente filtrada representa mais horas de máquina disponível, menos custos de manutenção e operações mais seguras e sustentáveis.

TermoFiltro: o parceiro certo para sua empresa crescer

Somos uma empresa especializada no desenvolvimento de tecnologia de filtragem de óleo. Assim, com quase três décadas de experiência, atendemos tanto empresas que utilizam esses equipamentos internamente, quanto prestadores de serviço de filtragem de óleo.

Presente em todo o Brasil e em países da América Latina, contamos com tecnologia própria, oferecemos consultoria técnica especializada e temos preços competitivos, para venda ou locação de equipamentos.

Quer saber mais sobre nossas soluções e transformar filtragem de óleo hidráulico em um serviço lucrativo? Entre em contato: https://www.termofiltro.com.br/contato